よくあるトラブルと添加剤の選択

成形加工時や、製造の過程においてよくあるトラブルと、その対処方法をご紹介いたします。

添加剤を選択する際にお役立てください。

よくあるお問い合わせ

-

成形加工時における添加剤の影響

Q1

樹脂の変色はなぜ起こる?

A1

ポリオレフィン系樹脂の変色は、触媒活性の高低や、助触媒および触媒失活剤の影響、ペレタイズ条件などの影響を受けて起こることがほとんどです。ペレットや成形品が貯蔵中に高温にさらされた場合、あるいは環境汚染物質や光にさらされた場合などに、添加剤の成分が原因となって変色することがあります。

ポリオレフィン系樹脂の変色は、触媒活性の高低や、助触媒および触媒失活剤の影響、ペレタイズ条件などの影響を受けて起こることがほとんどです。ペレットや成形品が貯蔵中に高温にさらされた場合、あるいは環境汚染物質や光にさらされた場合などに、添加剤の成分が原因となって変色することがあります。

変色に与える要因物質を大別すると、(1)触媒・助触媒に起因する場合、(2)不純物による場合、(3)添加剤による場合、(4)加工条件、(5)環境の5種類に分けられます。一般には、これらの要因が複雑に絡み合って変色する場合が最も多くなります。変色の要因

触媒・助触媒に起因

アルキルアルミニウムの灰色、アルキルアルミニウムと添加剤の反応で黄色(褐色)、担持型触媒のチタンによる青紫色、還元型触媒のチタンによる赤紫色、残留塩素によるくすんだ黄褐色など

不純物

押出機のカジリ、O-リングの削れ

添加剤

フェノール系酸化防止剤の黄変・ピンキングなど

加工条件

高せん断によるポリマー劣化の黄変、酸素雰囲気下での成形による黄変

環境

製品倉庫在庫中のクラフト紙、ダンボール接触での黄変・ピンキング、フォークリフト廃ガスのNOxガス接触による黄変・ピンキング、無機顔料・印刷インキ接触による黄変、繊維油剤接触による黄変・ピンキングなど

対処方法

- 1

- 樹脂の特性および加工条件、使用される環境などを考慮し、添加剤同士の特性(相乗効果、拮抗作用)を理解したうえで処方を決定する。

- 2

- 樹脂の劣化については、フェノール系酸化防止剤や、ホスファイト系酸化防止剤およびチオエーテル系酸化防止剤としてはアデカスタブAO-50、AO-60、AO-80など、ホスファイト系酸化防止剤としてはアデカスタブ2112、PEP-36、HP-10など、チオエーテル系酸化防止剤はAO-412Sが好適。 AOシリーズ一覧

Q2

外観不良の対処方法は?

A2-1

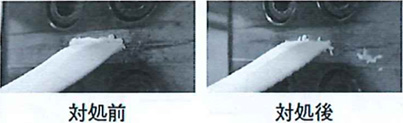

メヤニ(Die Drool)の原因と対処方法

ダイ出口に材料が堆積すると、押出成形品に筋がつきやすくなります。この現象は「メヤニ」と言われます。

メヤニ(Die Drool)の原因と対処方法

ダイ出口に材料が堆積すると、押出成形品に筋がつきやすくなります。この現象は「メヤニ」と言われます。

代表的な原因は、配合材料中の相溶性の乏しい成分にあります。溶融樹脂中の揮発分・水分・劣化生成物、あるいは充填剤・添加剤の分散不良によっても生じます。

対処方法

- 1

- フェノールやホスファイト系酸化防止剤を用い、樹脂の劣化を防ぐ。

- 2

- 不溶性成分を除去する。

- 3

- フッ素系エラストマーを添加する。

- 4

- 相溶化剤を添加する。

- 5

- 配合手順を変更する。

- 6

- フィラーや樹脂を乾燥して、水分を除去する。

A2-2

押出ストランドの場合の対処方法

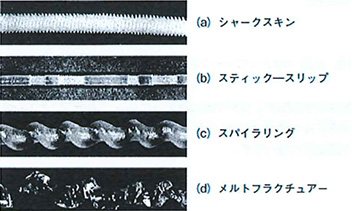

押出ストランドの外観不良には、代表的なものとして4タイプがあります。

押出ストランドの場合の対処方法

押出ストランドの外観不良には、代表的なものとして4タイプがあります。A2-3

変色と劣化の場合の対処方法 変色は汚れ、あるいは劣化によってもたされます。劣化は変色、黒点、ピンホール、揮発分跡(スモーキング)、あるいは成形品の物性低下となって現れます。

主な劣化のタイプは、熱劣化、紫外線劣化、化学的劣化、機械的劣化、放射線障害型劣化、生物学的劣化など、複数のタイプの劣化が同時に生じます。例えば、ポリエチレンは熱酸化劣化が生じやすくなります。これは酸素の介在に起因する熱劣化と、化学的劣化の複合的現象と見なされます。対処方法

- 1

- 酸化防止剤を添加する。

フェノール系酸化防止剤(アデカスタブAO-50、AO-60、AO-80)と、ホスファイト系酸化防止剤(アデカスタブ2112、PEP-36、HP-10)の併用による相乗効果を活用する。

- 2

- 成形温度を下げ、樹脂が高温にさらされる時間を短縮する。 AOシリーズ一覧

Q3

添加剤の種類と改質効果は?

A3-1

成形加工性の改善

射出成形を例にしますと、成形加工性については次のことが求められます。

成形加工性の改善

射出成形を例にしますと、成形加工性については次のことが求められます。

(1)熱分解しにくいこと。

(2)流動性がよいこと。

(3)冷却時間を短縮するため、固化速度が速いこと。

(4)型からの離型性がよいこと。

特に最近、製品形状が複雑になり、かつ肉厚が薄くなってきています。また、成形コスト低減のため、ハイサイクル化が求められている側面もあります。そのため、酸化防止剤、熱安定剤、滑剤、核剤などの添加剤による成形加工性の向上が必要になります。対処方法

- 1

- 酸化防止剤を添加する。

成形時に、樹脂はシリンダ中で高温にさらされる。また、ペレット中に残存する酸素や、ホッパー側からのエアの巻き込みによる酸素も存在するので、酸化劣化を起こしやすくなる。特に、成形温度が高く、成形サイクルが長い場合、またリサイクル材を繰り返し使用する場合などでは、熱酸化劣化を抑制するため、酸化防止剤の使用が必須となる。 AOシリーズ一覧

A3-2

耐久性の改善 製品の長期信頼性の向上のために、熱劣化、紫外線劣化などの耐久性の向上が強く求められます。プラスチックは空気中で高温にさらされると、熱と酸素の影響で長時間後に熱分解し、黄変や物性低下を起こしてしまいます。

対処方法

- 1

- 酸化防止剤を添加する。

フェノール系酸化防止剤(アデカスタブAO-50、AO-60、AO-80)と、ホスファイト系酸化防止剤(アデカスタブ2112、PEP-36、HP-10)の併用による相乗効果を活用する。

紫外線のエネルギーは、樹脂の分子結合エネルギーより大きいため、成形品に紫外線が当たると時間経過とともに表面から劣化が進行し、チョーキング、変色、物性低下などが起こる。 AOシリーズ一覧

- 2

-

紫外線吸収剤(UVA)やヒンダードアミン系光安定剤(HALS)を添加して、耐候性の向上を図る。

紫外線吸収剤は高温成形時に昇華しやすく、また使用時にブリードして揮散しやすいことが課題であったが、高分子タイプの製品(アデカスタブLA-31)が開発され、耐候性能は向上している。

各種添加剤を樹脂に添加する場合、添加量が多い方が目的とする特性の改善に効果はあるが、他の特性にはマイナス効果となる場合がある。

例えば、紫外線吸収剤(UVA)やヒンダードアミン系光安定剤(HALS)では、添加量が多い方が紫外線劣化防止に効果はあるが、添加量が多すぎると成形時の金型汚染、ロール汚染などのマイナス効果が表れる。 UVA、HALS一覧

- 3

- 要求物性を満たす必要最低限量の光安定剤を用いる。

結晶性樹脂では、添加剤は非晶部に集中して分散しているため、ガラス転移温度以上では成形品表面に出やすい。添加剤の高分子量化も一つの手法である。

添加剤選定にあたっては、下記の点に留意することが大切。

(1)樹脂に対する相溶性

(2)揮散性

(3)反応性

(4)その他(着色性,形態,コスト・パフォーマンス,許認可状況など)

A3-3

滑剤の改善 樹脂の成形加工性が溶融粘度を下げることで解決できそうなときは、樹脂によく似た構造を持つ滑剤(相溶性が良いことが多い)を検討します。滑剤には「外部滑剤」と「内部滑剤」があります。

対処方法

- 1

- 外部滑剤 外部滑剤は、加工機や金型との滑り性を改良する目的で添加される。樹脂との相溶性が小さく、表面で働くことで、樹脂と相手材の間で潤滑性を良くする作用や、樹脂同士を滑りやすくする作用がある。成形サイクルの短縮のため、離型剤として滑剤が使用されている。

- 2

- 内部滑剤 内部滑剤は、樹脂と相溶性が良く、樹脂内部に溶け込んで分子間に入り込み溶融粘度を低下させる作用があるため、可塑化時のスクリューのトルク抵抗を小さくするために使用される。

- 3

- 可塑剤 可塑剤は,樹脂の分子間に入り、分子間力を弱くするので、成形流動性を向上するために添加される。

- 4

- 加工性改良剤 製品が金型から外れない、製品外観が荒れる場合、あるいはプレートアウトを起こす時は、まずアミド系化合物および金属せっけんを検討するのがよい。また、プレートアウトや肌荒れが治らない場合はエステル系滑剤を検討する。